木材干燥是木材加工过程中的关键环节,其速度直接影响生产效率、成本以及木材成品的质量。木材的干燥速度并非单一因素决定,而是由木材自身特性、干燥介质条件和干燥工艺参数等多方面因素共同作用的结果。

一、木材自身因素

- 树种与密度:不同树种的木材,其细胞结构、孔隙率和密度差异显著。通常,密度大、结构致密的硬木(如橡木、柚木)比密度小、结构疏松的软木(如松木、杉木)干燥速度慢,因为水分在硬木中的移动阻力更大。

- 含水率与初始终了状态:木材的初始含水率越高,干燥所需时间越长。木材的终了含水率(即干燥目标)也影响干燥周期,目标含水率越低,干燥越慢。

- 厚度与尺寸:木材的厚度是影响干燥速度的最显著因素之一。厚度越大,水分从内部迁移到表面的路径越长,干燥速度越慢。通常,干燥时间与厚度的平方成正比。

- 纹理方向与心边材:径向和弦向的干燥速度不同,弦向通常比径向快。心材与边材的干燥特性也有差异,心材一般含有较多浸提物,干燥更困难。

二、干燥介质条件

- 温度:温度是影响干燥速度的核心外部因素。温度升高,水分蒸发加快,木材内部水分的扩散系数增大,从而显著提升干燥速度。但温度过高可能导致木材开裂或变形。

- 湿度:干燥介质的相对湿度控制着木材表面的水分蒸发速率。湿度低,蒸发快,但可能造成表面过干;湿度高,蒸发慢,可减少缺陷但延长干燥时间。

- 气流速度:循环空气的速度影响热量和水分交换。适当提高气流速度可以打破木材表面的饱和空气层,加快水分蒸发,但速度过高可能增加能耗而不显著提升干燥效率。

三、干燥工艺与设备因素

- 干燥方法:自然干燥(气干)速度慢,受气候影响大;人工干燥(如窑干、真空干燥、高频干燥等)速度可控且更快,其中高频干燥等现代技术能大幅缩短时间。

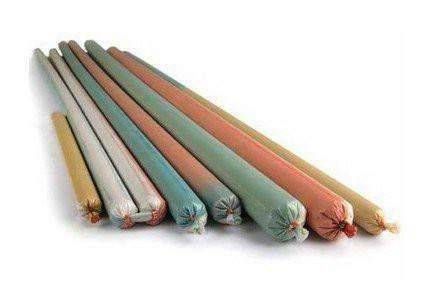

- 堆垛方式:木材在干燥窑内的堆垛整齐度、垫条厚度和间距会影响气流循环的均匀性,不良堆垛会导致局部干燥不均,整体干燥时间延长。

- 设备性能:干燥窑的密封性、加热系统效率、湿度控制系统精度等设备因素直接影响干燥环境的稳定性,进而影响干燥速度和质量。

四、环境与其他因素

- 气候季节:对于自然干燥,气温、湿度和风速等季节性和地区性气候条件起决定性作用。干燥通常在夏季和低湿度地区更快。

- 木材预处理:干燥前是否进行浸泡、蒸煮或化学处理等预处理,可以改变木材的渗透性,从而影响干燥速度。例如,蒸煮处理能软化木材,加速水分迁移。

结论

木材干燥速度是一个受多种因素交织影响的复杂过程。在实际生产中,需要根据木材种类、规格、质量要求和设备条件,综合考虑上述因素,优化干燥工艺参数(如温度、湿度、气流速度的基准和梯度),在保证木材质量(减少开裂、变形等缺陷)的前提下,实现高效、节能的干燥。忽视任何一方面的因素,都可能导致干燥时间延长、成本增加或成品质量下降。因此,科学控制干燥过程是木材加工行业提升竞争力和可持续发展的重要环节。